服務熱線

86-132-17430013

| 品牌 | 其他品牌 |

|---|

西門子代理商 常州西門子代理商 常州西門子代理商

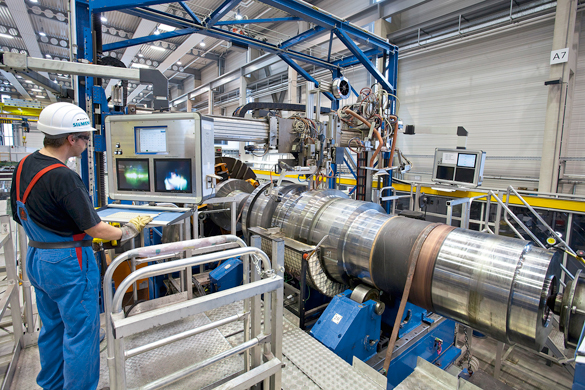

從輪機葉片到高壓開關,新的材料組合有望提高各類設備的性能,并降低其成本。在這一點上,把常規材料組合起來的新工藝是成功的關鍵。西門子中央研究院有好幾支團隊都在開展這一領域的前沿研究。

材料從根本上決定了產品的最終成本、環境影響和競爭力。以燃氣輪機為例。要提高燃氣輪機的效率,就必須提高其燃燒溫度,而這要求耐熱性更好的新型材料。西門子的所有業務領域幾乎都能找到類似的例子。

但新的產品屬性并不總是要求使用新材料。許多時候,只要采用新的組合方式將之結合起來,舊材料也足以滿足需求。西門子中央研究院有好幾支團隊都在開展有關研究,探索實現這一目標的各種途徑。他們的想法是:當前僅使用了單一類型的金屬或陶瓷的產品,未來將使用針對特定應用量身定制的各種材料組合。這一策略的優勢顯而易見,包括在提升性能、減輕重量和降低對原材料的需求以及提高效率和改善成本等方面的巨大潛力。

西門子中央研究院的激光焊接與制造技術專員Friedrich Lupp以“窄間隙焊接”為例,解釋了這種技術進步的光明前景。他指出,在人工焊接中,必須首先將金屬部件的邊緣充分切成斜邊,以在其結合處形成V形痕。這個過程要切除一些材料,產生廢棄物。隨后,在V形痕中灌入融化的金融,形成焊縫。由于金屬部件的厚度遠遠超過250毫米,因此所產生的裂隙肯定相當大。這樣一來,就必須使用大量焊絲,耗用大量電力來填補這些裂隙。西門子中央研究院作為主力參與開發的一項技術,解決了這個問題。采用這項技術,焊接產生的間隙僅為12毫米。一個焊接頭將沿著裂隙自動灌入熔化的金屬,而不要求任何人工操作。

其實這種方法早已有之。早在30年前,人們就已開始研制這種焊接頭。但借助如今功能強大的計算機,甚至可以自動檢測并填補不同寬度的間隙。焊接頭自身便是檢測系統的組成部分之一。負責熔化焊絲和母材的焊弧也起到了檢測器的作用。其電壓和電流是與墻壁和地面之間的距離的函數。還有一項新技術是,研究人員通過利用不受溫度影響的X射線檢測器,來檢測剛剛完成焊接仍處于高溫狀態下的部件的缺陷,實現了質量控制。

西門子的研究人員正在對一系列旨在將不同金屬連接起來的新型焊接技術進行實驗,包括被稱為“放電等離子燒結”(上圖)的壓焊技術。

在窄間隙焊接(上圖和下圖)中,自動引導的焊嘴將在兩個工件之間狹窄的V形痕中灌入熔化的金屬。這項技術既節電,又省材料。

西門子的團隊也在研究其他焊接方法。其中一項技術涉及利用高性能激光器來進行焊接,所產生的接縫非常之小,以至于材料的冶金屬性幾乎保持不變,同時大大降低了耗電量。

更加新奇的是壓焊技術。在壓焊過程中,將兩個大塊的工件彼此用力搓擦,從而令兩個部件的表面粘合起來,而并不真的將之熔化。這樣,就可以將采用傳統技術難以連接的金屬焊接起來,如將鋁與銅或將鋁與鋼焊接起來。所做的工作仍主要是基礎研究。但如果西門子中央研究院實驗室內執行的試驗取得成功,那么,這種新的材料組合將有助于節約成本。到那時,將可以僅僅在產品的特別敏感的部位使用昂貴的金屬——如鉬和銦以及鉻、銅和銀。

譬如,聯合循環發電裝置中的輪機轉子必須滿足與其他部件大相徑庭的溫度和材料要求。采用窄間隙焊接技術將各個部分連接起來,可以優化原材料的使用,而不必全部使用高成本材料。Lupp說:“我的夢想是,通過一個軟件包告知設計工程師哪個部位該使用哪種材料,采用哪種制造工藝,以優化原材料使用效率,降低成本。”與此同時,還應當將隨后的材料組合回收利用能力納入考慮。然而,這樣的項目只能與西門子PLM軟件公司合作開展。

重復使用取代回收利用。隨著時間的推移,輪機葉片的表面將產生細微的缺陷。因此,西門子中央研究院研制了一項維修技術,借助成像處理軟件來檢測并記錄缺陷的具體位置。然后,根據所得到的信息來引導配備了焊嘴的機械臂。焊嘴可將金屬粉末噴射到需要維修的缺陷點。當金屬粉末落到缺陷點上的同時,激光器將令這些粉末熔化,從而使之牢牢地黏合到葉片表面。這項技術允許在客戶的經營場所實現半自動組件維修。在柏林的一座西門子輪機工廠,技術專員已經成功地試驗了這項技術。Lupp表示,“我們的目標是以重復使用來取代回收利用,因為這能節省寶貴的原材料以及能源。”

Ursus Krüger博士是位于柏林的涂料研發集團(Coatings Research Group)的負責人,他主要從事冷氣噴涂技術研究,他也更推崇回收利用,而不是重新制造。在冷氣噴涂過程中,一個超音速噴嘴以高達每秒1,000米的速度,將粉末顆粒物撞擊到組件表面。在碰撞的同時,顆粒物將釋放出如此之巨大的能量,乃至將之熔化。由于氣體和粉末的溫度很低,采用這種工藝進行處理的組件不會升溫,因而不會變形、變硬或變軟。因此,這項技術是適于維修諸如破損或交付時發現缺陷的鑄鐵外殼或輕型建筑構件等部件的理想之選。冷氣噴涂也可用于采用相同的材料來維修較大的缺陷,或者制作近似于成型輪廓的嶄新形狀。有時候,甚至可以現場執行冷氣噴涂,而不必拆下部件。

與火焰噴涂或等離子噴涂不同的是,冷氣噴涂中使用的工藝氣體不會起化學反應,因此,所噴涂材料的成分和結構將在其應用過程中保持不變。所以,冷氣噴涂適用于在金屬、陶瓷、玻璃和塑料等材料上噴涂厚度幾乎不受限制的優質金屬層。冷氣噴涂能夠實現類似于噴砂清理的清潔效果和類似于噴丸硬化的加固作用,因此基本上無需進行預處理。噴上的硬質涂層甚至比原始材料更加堅硬。項目經理Oliver Stier博士指出,冷氣噴涂簡化了一些生產工序。正因如此,Krüger博士打算進一步鞏固西門子在這一領域的和技術優勢。他的團隊已經取得了一系列冷氣噴涂和粉末沉積焊接以及冷氣噴涂納米顆粒懸濁液等技術的權。Stier博士甚至可以在試驗之前,估算出該工藝用于新應用的成本。這可確保只開發具有盈利能力的工藝。

上圖:激光束熔化噴涂的金屬粉末。下圖:Wolfgang Rossner博士檢查放電等離子燒結形成的固體金屬陶瓷結合處。

冷氣噴涂以高達每秒1,000米的速度將粉末噴到組件上,同時讓組件保持低溫以避免變形。

新組合。在位于慕尼黑的西門子中央研究院,另一支團隊正在Wolfgang Rossner博士的帶領下潛心研制用于將截然不同的物質結合起來的非凡技術。其中一項技術就是超快燒結,該技術可以取代傳統連接技術如焊接。在超快燒結過程中,材料在*壓力和溫度下被擠壓到一起直到粘結起來。這項技術已經投入使用相當長一段時間,但操作起來十分費時。然而,如果不是由外部熱源對材料進行加熱,而是利用電流從內部加熱的話,這個過程只需要20分鐘時間。不久前,這種被稱為“放電等離子燒結”的方法已經用于生產普通陶瓷和金屬材料。Rossner的團隊尤為感興趣的是新型組合如金屬與陶瓷的復合物。

Rossner展示了一個硬幣大小的試樣。一邊由耐高溫鋼構成,而另一邊則是金屬氧化物陶瓷。他說:“人們無法分開這兩種物質。”邊界層只有幾微米厚,包含金屬與陶瓷之間的連續過渡。現在,這支團隊正在努力改善陶瓷與金屬之間的粘著性,所有必須耐受*溫度的材料都將受惠于這項技術進步。

研究人員的想法則更進一步,他們想將金屬和陶瓷細粉混合物擠壓起來,以形成極其難熔的材料。Rossner表示,這在理論上是可行的。他的團隊正在探索如何將之用于燃氣輪機和高壓開關。他說:“這種材料將可能實現全新的屬性組合,如兼具陶瓷的電絕緣性與金屬的塑性變形性能。”