服務熱線

86-132-17430013

| 品牌 | 其他品牌 |

|---|

西門子代理商 惠州西門子代理商 惠州西門子代理商

新建成的汽車制造廠都已具備很高的能效,但是,不斷升級的競爭迫使它們尋覓能進一步削減成本的環節。生產過程中的能耗,便是這樣一個具有節支潛力的環節。

汽車行業競爭激烈。對于已經在為提高總體生產率和控制成本而忙得焦頭爛額的汽車制造商而言,世界范圍內的產能過剩帶來的價格壓力,不啻于雪上加霜。另一方面,大多數主要節支環節的能效提升潛力已被挖掘殆盡。

該怎么辦?降低能耗歷來不乏吸引力,但在新車制造成本中,與制造過程中的能耗有關的成本僅占3%到5%。相比之下,造紙過程中的能耗成本高達15%。盡管如此,能源價格不斷攀升,令汽車制造商不得不仔細審視降低能耗的可能性。例如,大眾汽車集團在其《2011年可持續發展報告》中宣布,計劃在2018年以前,將包括電、氣和熱在內的各種形式的能源的總消耗量降低四分之一。

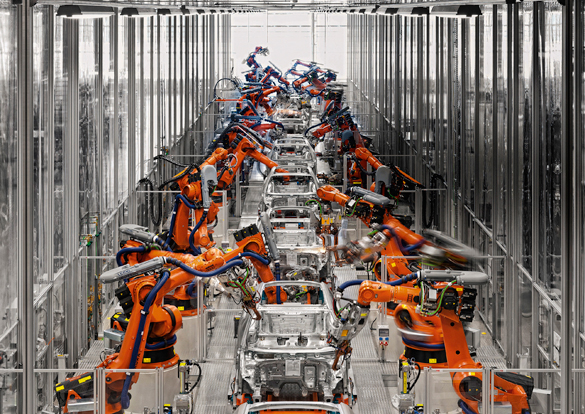

能源管理軟件(上圖)可以檢測出諸如車身裝配(下圖)等工序中的用電浪費情況。

壓床(下圖)的能效也在不斷提升。

一座日產1,000輛汽車的工廠的年耗電量動輒高達數億度,與一座中型城鎮的耗電量不相上下。大型沖壓設備把鋼板壓成一個個的車身部件;機器人通過數千次焊接和黏合操作將這些車身部件裝配起來;而涂裝車間則必須保證噴漆溫度恰當、運行大型通風系統以及向車間內機器人供電,因此其耗電量占工廠總耗電量的45%-60%。此外,傳送系統還要將車門、發動機、傳動系和車內配飾等運往裝配線進行組裝。

上述每道工序要消耗多少能源?具體而言,哪些過程在什么時候會消耗多少電能、燃氣和熱能?只有先答對這些問題,工廠能找到有的放矢的提高能源效率的措施。

西門子新開發的能源管理軟件系統SIMATIC B.Data能助其一臂之力。這款智能能耗追蹤軟件能夠單獨記錄每一臺生產機器和每一個生產系統的能源使用情況,然后對這些數據進行處理,以執行細致深入的分析。例如,在德國的一家汽車制造廠里,該軟件檢測到,盡管工廠計劃周末停工,但機器仍疑似存在很高的本底負荷能耗。它發現制造機器人一直將車身抬在作業高度,這就要求相關壓縮機不停地向機器人輸送壓縮氣體。

Rudolf Traxler是西門子工業在奧地利林茨的能源管理系統負責人,他表示,“我們軟件的主要目標之一是降低工廠的本底負荷。在非高峰時段,雖然工廠產量低至零,但這段時間的能耗通常占工作日總能耗的30%。”解決辦法是關閉所有未使用的設備。位于奧地利斯泰爾的寶馬發動機工廠現在就是這樣做的。歸功于SIMATIC B.Data及大量節能措施,這座工廠在停產期間的本底負荷已從8,000千瓦降至5,000千瓦。

在安裝SIMATIC B.Data系統之前,應考慮以下因素:要測量哪些設備的能耗、精確度要求如何,以及需要對測量解決方案進行何種程度的改裝等。寶馬斯泰爾工廠可年產發動機70萬臺,按15分鐘間隔對大約700個監測點的能耗進行測量。對Traxler而言,透明度是節能增效的關鍵所在。他表示,“只有準確追蹤能耗,才能激勵工廠采取節能措施”。在位于德國雷根斯堡的寶馬工廠里,SIMATIC B.Data會自動生成能耗日報和月報,幫助找到潛在的改進空間。2012年,雷根斯堡授予該工廠一項環境獎,表彰其在提升產量,擴建工廠的同時,還將耗能量在2004年的基礎上削減了30%,相當于每年節省1.68億度電。

有了智能能耗追蹤器,工廠可以針對生產及其調節控制軟件,以進一步提升能效。以傳動裝置為例。在大多數工廠,用于驅動傳送帶系統、機器或生產機器人的大小各異的電機所消耗的電量,占總耗電量的三分之二左右。電機技術升級后可大幅降低成本。以西亞特位于西班牙Martorell的首要工廠為例。西門子為其涂裝車間的大型通風設備加裝了變頻器,以根據實際需求調節電機轉速。得益于此,其耗電量降低了40%。

現代傳動裝置也能提升沖壓設備的能效。借助數千噸壓力的作用,這些大型機床可在轉瞬之間將金屬板材塑造成車門、車頂和引擎蓋等部件。每次在機床抬起后,一個搬運機器人就會將車身部件移到鄰近的壓床上。許多時候,各種動作都是通過同一個由大型飛輪驅動的傳動軸帶動。但這種方法的能耗很高,鑒于此,大眾汽車在西門子的協助下,對沃爾夫斯堡工廠的三個已經運行15年之久的沖壓系統進行了升級。西門子工業的Bernd Dietz說:“現在,搬運機器人不再與主傳動軸相連,而是由電子伺服系統帶動。”這種方式能夠更加準確高效地控制搬運機器人。

西門子提供的沖壓生產線仿真(PLS)模型能夠確保金屬沖壓動作得到優化控制,即使這些昂貴的機器和搬運機器人的操作間隔非常之短,亦可保證它們不會相互碰撞。部署這些系統后,大眾汽車的沖壓生產率從每分鐘14件增加到了16件。PLS還能縮短更換工具所需時間,因為新工具的仿真動作可直接導入沖壓機床控制軟件。從長遠來看,實用性提高后,大眾汽車的沖壓生產線將從17條減至8條。此外,現在可將傳動裝置減速時節省的電能用于加速其他傳動裝置,進而將沖壓生產線的能效提升約30%-40%。

靈活性增強。現在,許多工廠在安裝新的沖壓機床時都選擇了伺服電機驅動的伺服沖床。其優勢在于該系統不必按照預設節奏運行,因此可根據實時要求單獨控制沖壓過程中上下運動的各個部件,而采用單一傳動軸和飛輪的系統則做不到這一點。在將金屬板材沖壓成型時,沖床會慢慢下降,以保護模具,同時確保生產出高品質工件。然后,它將以最快速度上升到沖程頂端,以便開始新一輪作業。在狀態下,伺服沖床的產量是傳統沖床的兩倍,這將快速抵消其高昂的購置成本。

然而,正如Dietz的同事Gerald Reichl博士所解釋的那樣,伺服沖床的電機能耗高于飛輪-傳動軸組合。他說:“我們為波蘭的一家汽車制造廠設計的飛輪式沖床的功耗為500千瓦;而一臺配備了6臺主用電機的伺服沖床在其所有電機同時運轉的極端情況下,理論最高功耗達3000千瓦。”然而,智能能源管理系統可確保該沖床僅需500千瓦電力,這是因為電容器和飛輪系統會在電機減速時收集所釋放的電能,以供需要時使用。

伺服沖床給沖壓機床制造商帶來了*的設計挑戰,因為可以利用各式各樣的電機和不同的轉矩,通過許多不同的方式來實現所需壓力。尤其需要支持的是中小型制造商,機電一體化工程師Reichl表示,“我們開發的一個程序可以根據所需轉速和沖力,計算出沖床的尺寸和運動參數,以及適當的能源管理系統。”銷售部負責人Alexandre Bonay指出,該項目耗時多年,“那時,雖然我們已經掌握了驅動和控制系統領域的專有技術,但在沖床領域仍是一片空白。”我們投入的時間非常值得。“我們的辛勤付出,換來了一個面向伺服沖床的綜合解決方案,從設計到傳動系統、控制技術、甚至計算機模擬,它無所不包。”

這為沖壓機床制造商提供了額外保障,因為該系統的仿真功能可按1:1的比例精確呈現計劃制造的沖床,甚至早在制造出沖床之前,便可向客戶展示其在正常生產過程中能夠可靠地生產出多少件工件。汽車制造商可以將這種仿真結果導入其自有虛擬模型中,以確定未來車型的產量能夠提高多少,進而在競爭激烈的全球市場上占據生產率和能效優勢。